Nguyên lý hoạt động của máy làm đá khô

Máy làm đá khô hoạt động bằng cách phun carbon dioxide lỏng (CO₂) vào buồng áp suất khí quyển. Một phần CO₂ hấp thụ năng lượng lạnh đáng kể dưới áp suất khí quyển, tạo thành đá khô dạng bột rắn, trong khi phần còn lại giải phóng năng lượng lạnh và trở lại thành CO₂ dạng khí. Bột rắn được nén thành viên đá khô thông qua hệ thống thủy lực, trong khi khí dư thường được thải ra khí quyển. Khoảng 42% CO₂ được chuyển đổi thành đá khô, để lại 58% lãng phí trong quá trình này. Sự kém hiệu quả này vốn có trong các nguyên lý vật lý tự nhiên của quá trình hình thành đá khô và không thể thay đổi được.

Đổi mới: Hệ thống hóa lỏng và thu hồi CO₂

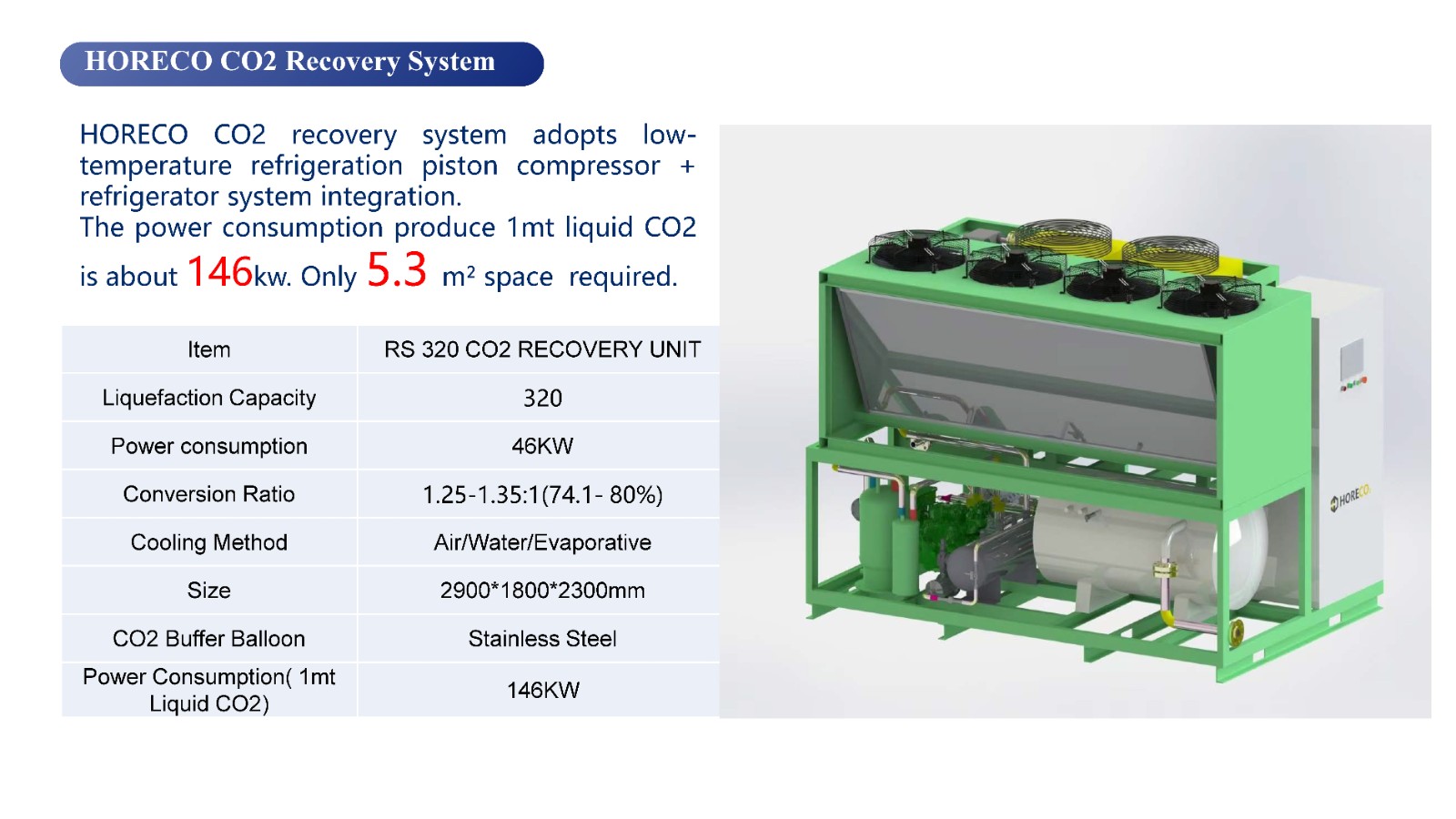

Hệ thống hóa lỏng và thu hồi CO₂ do HORECO2 phát triển là nền tảng của công nghệ tiết kiệm chi phí. Hệ thống này hoạt động thông qua ba bước chính:

Phục hồi: Thu giữ khí CO₂ được thải ra trong quá trình sản xuất.

Hóa lỏng: Làm lạnh và nén CO₂ dạng khí trở lại dạng lỏng.

Tái sử dụng: Tái chế trực tiếp CO₂ dạng lỏng vào chu trình sản xuất đá khô.

Ưu điểm của việc thu hồi CO₂

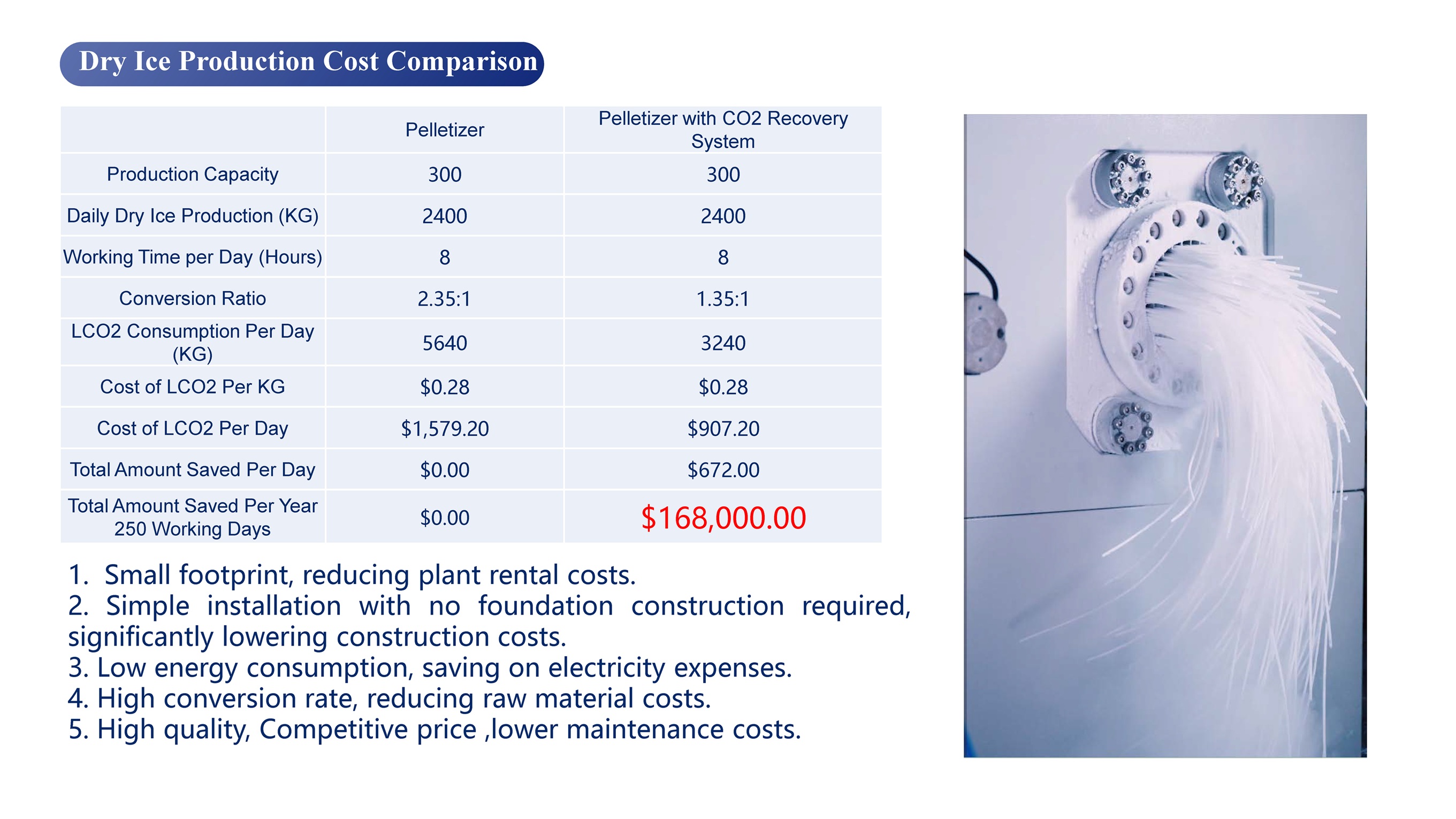

Giảm chi phí: Bằng cách tái chế CO₂, hệ thống này cắt giảm chi phí sản xuất đá khô khoảng ~40%.

Sản lượng tăng: Cùng một thể tích CO₂ lỏng tạo ra 70% đá khô nhiều hơn so với các phương pháp truyền thống.

Giảm dấu chân carbon: Giảm thiểu lượng khí thải CO₂ bằng cách tái sử dụng khí đốt vốn bị lãng phí.

Tùy chỉnh: Hệ thống phục hồi có thể được tùy chỉnh để đáp ứng nhu cầu cụ thể của khách hàng.

Thiết kế dạng mô-đun: Dễ dàng tích hợp với máy tạo viên đá khô của bất kỳ thương hiệu nào.

Đá khô đã trở thành một phương tiện làm mát hiệu suất cao ngày càng phổ biến trong các ngành sản xuất công nghiệp và hậu cần. Tuy nhiên, các quy trình sản xuất đá khô truyền thống thường đi kèm với chi phí cao và hiệu quả sản xuất thấp. Máy làm đá khô HORECO2, với Hệ thống hóa lỏng và thu hồi CO2 cải tiến, đã cách mạng hóa ngành sản xuất đá khô bằng cách giảm 40% chi phí sản xuất.

Lựa chọn mô hình

Lựa chọn mô hình

HORECO2 cung cấp ba mô hình để đáp ứng nhiều quy mô sản xuất khác nhau:

RS 160: Công suất hóa lỏng tối đa 160 kg/h (lý tưởng cho các hoạt động vừa và nhỏ).

RS 320: Công suất hóa lỏng tối đa 320 kg/h (phù hợp với nhu cầu quy mô vừa và lớn).

RS 600: Công suất hóa lỏng tối đa 600 kg/h (được thiết kế cho sản xuất cấp công nghiệp).

Làm thế nào để đạt được mức giảm chi phí 40%?

Việc giảm chi phí 40% chủ yếu bắt nguồn từ Hệ thống hóa lỏng và thu hồi CO₂:

Giảm nhu cầu về nguyên liệu thô: Tái chế CO₂ giúp giảm sự phụ thuộc vào nguồn cung cấp CO₂ mới.

Hiệu quả năng suất cao hơn: Tăng sản lượng đá khô làm giảm chi phí sản xuất trên mỗi đơn vị.

Tích hợp linh hoạt: Thiết kế mô-đun và cấu hình có thể tùy chỉnh giúp tối ưu hóa hiệu quả hoạt động và tiết kiệm chi phí cho các yêu cầu đa dạng của khách hàng.